Um material pode se desgastar por diversos mecanismos e entender esse processo é muito importante para aplicar o projeto correto no equipamento, destacando a seleção do material antidesgaste.

É relevante registrar que modificando o tribossistema, ou seja, modificando o material de resistência ao desgaste, condições de operação, ângulos, entre outros pontos, a severidade do desgaste pode modificar, além de trocar o mecanismo de desgaste.

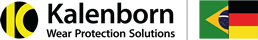

Cada autor identifica os tipos de desgaste de uma forma diferente (BUERWELL, 1952; JAHANMIR, 1980; GODFREY, 1980; DIN 50320; apud GAHR, 1987). As classificações foram aqui destacadas devido aos diferentes tipos de mecanismo de desgaste (GAHR, 1987).

Erosão por impacto de partícula sólida

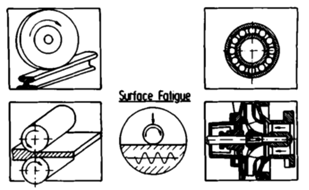

Figura 1: principais mecanismos de desgaste existentes:

a) adesão

b)abrasão

c) tribocorrosão

d) fadiga

e) erosão por impacto de partícula sólida (GAHR, 1987; HUTCHINGS, 1992)

Adesão: Na adesão, dois materiais se interagem formando uma junta fria. Ao se movimentarem, uma camada de material é retirada, gerando o desgaste.

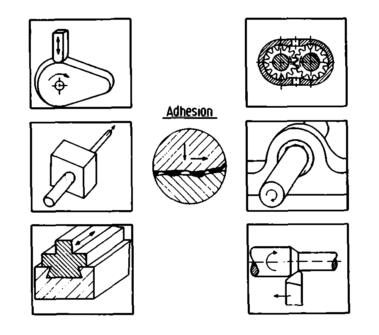

Figura 2: equipamentos que normalmente ocorrem o desgaste por adesão. (GAHR, 1987)

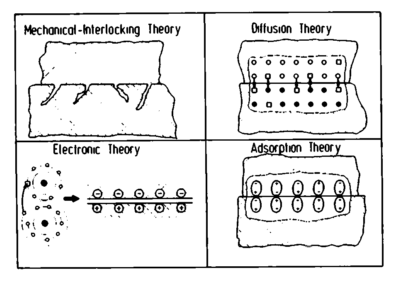

Para identificar a solução mais adequada é importante entender o que está causando a adesão, que pode ser por travamento mecânico, difusão de átomos, transferência de elétrons e relações intermoleculares.

Figura 3: mecanismos de adesão nos materiais (GAHR, 1987)

Abrasão: Na abrasão ocorre com a remoção do material devido ao movimento relativo entre materiais, seja através de partículas ou superfícies. Nesse tipo de desgaste, um dos fatores que mais influenciam na taxa de desgaste são:

- Compressão exercida sobre a superfície;

- Dureza do abrasivo;

- Dureza da superfície (para materiais anisotrópicos outros aspectos devem ser avaliados também).

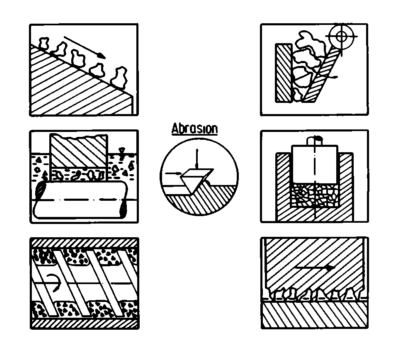

Figura 4: exemplos de equipamentos que se desgastam pelo método da abrasão. (GAHR, 1987)

Esse é um dos desgastes mais presentes na indústria, que será abordado de forma mais aprofundada em um artigo específico.

Tribocorrosão: Ocorre uma reação química entre os produtos, causando a perda de material através da ação tribológica.

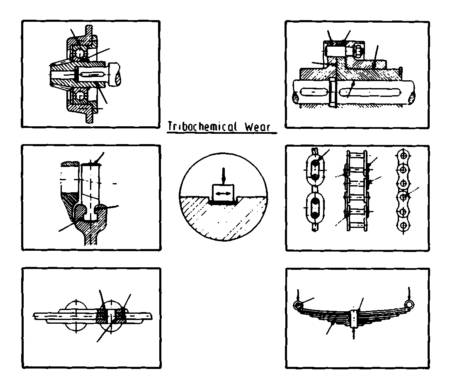

Figura 5: exemplos de equipamentos sujeitos a tribocorrosão. (GAHR, 1987)

Valores altos de compressão, necessidade de trabalhos com materiais reativos, altas temperaturas, são fatores que aceleram consideravelmente a taxa do desgaste por corrosão.

Figura 6: chapa de aço laminada de dureza 450 HB rapidamente desgastada pela ocorrência da tribocorrosão em um silo de choque

Fadiga: Fadiga é a forma de falha que ocorre em estruturas que estão sujeitas a tensões dinâmicas e oscilantes. Esse tipo de falha ocorre após longo período de tensões repetidas ou ciclos de deformação (CALLISTER JR, 2008). A formação de trincas, devido a ciclos de stress, resulta na separação do material, causando a falha do componente.

Figura 7: exemplos de equipamentos sujeitos ao desgaste por fadiga (GAHR 1987)

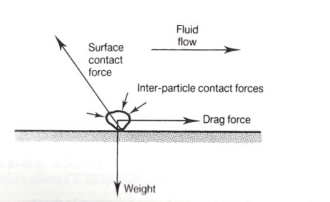

Erosão por impacto de partícula sólida: A erosão por impacto de partícula sólida é, muitas vezes, considerada como um tipo de desgaste abrasivo. Por necessitar de diferentes tipos de revestimento e considerações de projeto, trabalhamos destacando-a como um mecanismo específico de desgaste. O material é projetado sobre uma superfície, causando o desgaste da mesma. Podem gerar desgastes muito severos. Devido a sua frequente ocorrência na indústria, vamos abordá-lo mais profundamente em um tópico específico.

Figura 8: projeção de partícula sobre uma superfície, e forças envolvidas. (HUTCHINGS, 1992)

Ao se trabalhar com desgaste é importante identificar o principal mecanismo que irá ocorrer ou está ocorrendo, para que seja possível passar para as etapas de seleção de material e projeto.

Referências Bibliográficas

CALLISTER JR, W. D. Ciência e engenharia de materiais uma introdução. Sétima edição. Rio de Janeiro, editora LTC, 2008. 705 páginas.

GHAR, K. H. Z. Microstructure and wear of materials. Tribology series, Elsevier, Amsterdam – Oxford – New York – Tokyo, 1987.

HUTCHINGS, I. M. Tribology: Friction and wear of engineering Materials. Cambridge: Butterworth Heinemann, 1992.

Luis Fernando Saraiva de Abreu Chagas (Gerente de Engenharia da Kalenborn – luischagas@kalenborn.com.br)

Engenheiro mecânico e Mestre em Engenharia de Materiais pela Universidade Federal de Minas Gerais (UFMG). Especializado com MBA em Finanças. Experiência na área de seleção e fabricação de materiais com ênfase em soluções contra o desgaste. Responsável pela gestão de mais de 900 contratos, sendo aplicados mais de 2 milhões de kg de revestimento (metálicos, cerâmicos, plásticos e compósitos) em quase todos estados do Brasil e também no Chile, Peru, Bolívia e Moçambique.