Escolher o revestimento certo de acordo com o tipo de desgaste do equipamento industrial ou tubulação é fundamental para garantir sua integridade, confiabilidade e desempenho ao longo do tempo.

Uma abordagem cuidadosa na seleção do revestimento pode resultar em benefícios significativos em termos de durabilidade, eficiência operacional e custos de manutenção, contribuindo para o sucesso geral das operações industriais.

Mas com diversos tipos de desgastes em maquinários, será simples escolher o revestimento ideal ou que ofereça os melhores custos e benefícios? É justamente o que iremos conferir nesta publicação.

Quais as Principais Situações de Desgaste?

Os equipamentos industriais e as tubulações estão sujeitos a uma variedade de situações que podem causar desgaste ao longo do tempo. Confira algumas das principais situações de desgaste em maquinários industriais.

Desgaste Por Corrosão

Este é um dos principais problemas enfrentados por equipamentos industriais e tubulações. A corrosão ocorre quando o material metálico reage com o ambiente ao seu redor, como água, produtos químicos ou gases, resultando na deterioração do material ao longo do tempo. A corrosão pode ser generalizada, onde a superfície inteira é afetada, ou localizada em pontos específicos.

Desgaste Por Erosão

A erosão é causada pelo desgaste físico dos materiais devido ao atrito com partículas sólidas em movimento, como areia, partículas abrasivas ou produtos químicos em suspensão. Esse tipo de desgaste pode ocorrer especialmente em equipamentos que lidam com fluxos de líquidos ou gases em alta velocidade.

Fadiga

A fadiga ocorre quando um material é submetido a tensões cíclicas repetidas ao longo do tempo. Por exemplo, pode acontecer em equipamentos sujeitos a vibração, choque térmico ou ciclos de carga e descarga. Com o tempo, essas tensões repetidas podem levar a trincas e falhas estruturais.

Desgaste Por Abrasão

Este tipo de desgaste ocorre quando há contato direto e fricção entre superfícies sólidas, resultando na remoção progressiva de material. O desgaste por abrasão pode ser causado por partículas sólidas em suspensão, como areia, ou pelo contato entre peças móveis, como engrenagens e rolamentos.

Pelas características, esse é um tipo de desgaste bastante comum, e não por acaso as nossas soluções contra a abrasão são umas das mais requisitadas por nossos clientes em seus projetos.

Corrosão Por Cavitação

A cavitação é um fenômeno hidrodinâmico no qual bolhas de vapor se formam e colapsam rapidamente em um líquido devido a variações de pressão. Esse colapso pode criar fortes correntes de líquido e resultar em erosão e corrosão na superfície do material, especialmente em equipamentos como bombas e válvulas.

Ataque Químico

Alguns produtos químicos podem reagir com os materiais dos equipamentos industriais e tubulações, causando deterioração e falhas. Esses ataques podem acontecer em ambientes onde são processados produtos químicos corrosivos ou em sistemas onde há mudanças frequentes nas condições químicas do fluido transportado.

Desgaste Por Temperatura

Grandes variações de temperatura podem causar dilatação e contração dos materiais, levando a tensões internas e eventual falha. Choques térmicos repentinos também podem causar rachaduras e desgaste nos materiais.

Falta de Manutenção Adequada

A falta de manutenção preventiva e corretiva pode levar ao desgaste acelerado dos equipamentos e tubulações. Isso inclui não realizar inspeções regulares, não substituir peças desgastadas, não limpar e lubrificar componentes, entre outros cuidados necessários para garantir a longevidade e o desempenho dos equipamentos.

Para lidar com essas situações de desgaste, é essencial implementar práticas de manutenção adequadas, como inspeções regulares, monitoramento de condições, substituição de peças desgastadas, revestimentos protetores e seleção de materiais adequados para as condições de operação.

O projeto e a instalação adequada dos equipamentos e tubulações também desempenham um papel crucial na prevenção do desgaste e na garantia de sua durabilidade.

Importância de Escolher o Revestimento Certo

Escolher o revestimento adequado para equipamentos industriais e tubulações é crucial para garantir sua durabilidade, desempenho e eficiência operacional.

A escolha do revestimento certo depende principalmente do tipo de desgaste ao qual o equipamento ou tubulação estará exposto durante sua operação. Cada tipo de desgaste, seja abrasão, corrosão, erosão ou impacto, requer um revestimento específico que ofereça proteção eficaz contra esses mecanismos de desgaste.

Por exemplo, em ambientes onde o desgaste por abrasão é predominante, como em equipamentos que lidam com partículas sólidas em suspensão ou fluidos com alto teor de sólidos, revestimentos cerâmicos com alta resistência à abrasão, como óxido de alumínio ou carbeto de silício, são ideais. Esses revestimentos são conhecidos por sua dureza excepcional e capacidade de resistir ao desgaste causado pelo atrito com partículas sólidas em movimento.

Por outro lado, em ambientes onde o desgaste por corrosão é o principal problema, como em tubulações que transportam produtos químicos corrosivos, revestimentos resistentes à corrosão, como polímeros fluorados ou revestimentos metálicos, são mais apropriados. Esses revestimentos são formulados para resistir à deterioração causada pela exposição a ácidos, bases, solventes e outros produtos químicos corrosivos.

É importante considerar outros fatores operacionais, como temperatura, pressão, velocidade do fluxo e pH do fluido transportado, ao selecionar o revestimento adequado. Por exemplo, em ambientes de alta temperatura, revestimentos que possuem estabilidade térmica e resistência a choques térmicos são essenciais para evitar falhas prematuras devido à dilatação e contração dos materiais.

A escolha do revestimento certo também pode impactar significativamente os custos de manutenção e operação a longo prazo. Investir em um revestimento de alta qualidade e adequado ao tipo de desgaste pode resultar em uma vida útil prolongada do equipamento, reduzindo a necessidade de reparos frequentes e substituições de componentes. Além disso, revestimentos eficazes podem melhorar a eficiência operacional, reduzindo o atrito, o consumo de energia e os tempos de inatividade não planejados.

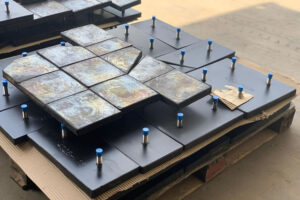

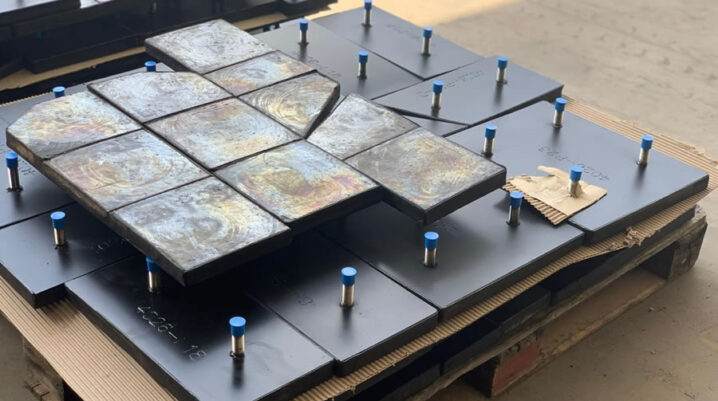

Revestimentos Cerâmicos Kalenborn

Somos especialistas em proteção contra desgastes, desenvolvendo soluções personalizadas de acordo com as demandas de nossos clientes. Para esta publicação, vamos falar sobre proteções que utilizam cerâmica como principal elemento de proteção, como o KALIMPACT. Confira as informações e entenda os motivos da Kalenborn investir neste tipo de material como matéria-prima.

Os revestimentos cerâmicos são amplamente utilizados na indústria para proteger equipamentos e tubulações contra os efeitos do desgaste, proporcionando maior durabilidade e vida útil.

Propriedades Dos Materiais Cerâmicos

Os materiais cerâmicos possuem propriedades únicas que os tornam ideais para aplicações de revestimento contra desgaste. Eles são conhecidos por sua dureza excepcional, resistência à abrasão, estabilidade química e resistência a altas temperaturas. Essas características tornam os revestimentos cerâmicos eficazes na proteção contra uma variedade de mecanismos de desgaste, como abrasão, corrosão, erosão e impacto.

Seleção do Material Cerâmico Adequado

Existem diferentes tipos de materiais cerâmicos disponíveis para revestimento, cada um com suas próprias propriedades e aplicações específicas. Alguns dos materiais cerâmicos mais comuns utilizados para revestimento incluem óxido de alumínio, carbeto de silício, nitreto de silício e zircônia. A seleção do material cerâmico adequado depende das condições operacionais, como tipo de desgaste, temperatura, pH do fluido transportado e velocidade do fluxo.

Processo de Aplicação do Revestimento

Os revestimentos cerâmicos podem ser aplicados por diferentes métodos, incluindo aspersão térmica, revestimento por imersão, revestimento por pulverização a plasma e revestimento por deposição química de vapor (CVD). Cada método tem suas próprias vantagens e limitações, e a escolha do método de aplicação depende das características do substrato, das especificações do revestimento e dos requisitos de desempenho.

Benefícios Dos Revestimentos Cerâmicos

Os revestimentos cerâmicos oferecem uma série de benefícios na proteção contra o desgaste em equipamentos industriais e tubulações. Eles proporcionam uma superfície extremamente dura e resistente à abrasão, reduzem o atrito e o desgaste, aumentam a vida útil dos componentes, melhoram a eficiência operacional e reduzem os custos de manutenção e substituição.

Aplicações em Equipamentos Industriais e Tubulações

Os revestimentos cerâmicos podem ser aplicados em uma variedade de equipamentos industriais e tubulações, incluindo bombas, válvulas, dutos, tanques, misturadores, agitadores, trocadores de calor e componentes de máquinas. Eles são especialmente úteis em aplicações onde os materiais estão sujeitos a condições severas de operação, como alta abrasão, corrosão química ou altas temperaturas.

Manutenção e Inspeção

Apesar de sua resistência ao desgaste, os revestimentos cerâmicos podem eventualmente se desgastar com o tempo devido às condições de operação. É importante realizar inspeções regulares para monitorar o estado do revestimento e realizar reparos ou substituições conforme necessário. A manutenção adequada dos revestimentos cerâmicos ajuda a prolongar a vida útil dos equipamentos e tubulações e a manter seu desempenho operacional.

Com certeza os revestimentos cerâmicos desempenham um papel fundamental na proteção contra o desgaste em equipamentos industriais e tubulações, proporcionando uma solução eficaz e duradoura para melhorar a eficiência operacional, reduzir os custos de manutenção e garantir a integridade dos componentes em ambientes industriais adversos.

E então, ficou claro que existem diversos tipos de revestimentos e sua empresa precisa entender e saber qual a melhor escolha? Esperamos que não tenha problemas no momento de selecionar as melhores soluções contra o desgaste de seus maquinários, mas lembramos que estamos à disposição e a qualquer momento você pode entrar em contato com a equipe da Kalenborn para esclarecer possíveis dúvidas.