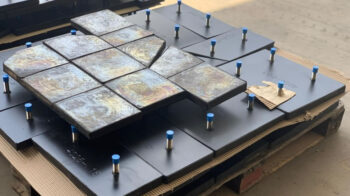

A manutenção de equipamentos industriais desempenha um papel crucial na garantia da operação segura e eficiente de instalações industriais. Existem várias categorias de manutenção que podem ser aplicadas a equipamentos industriais, cada uma com seu propósito e benefícios.

Nesta publicação vamos conferir algumas das principais manutenções realizadas em equipamentos industriais, além de listar os benefícios para a indústria que segue essas boas práticas.

Principais Manutenções Realizadas em Equipamentos Industriais

A escolha da abordagem de manutenção depende do tipo de equipamento, das condições operacionais, do orçamento disponível e das metas de produção.

Manutenção Preventiva

Esta é uma abordagem programada e regular para manter os equipamentos em boas condições antes que ocorram problemas. Neste tipo de manutenção são realizadas inspeções, trocas de peças desgastadas, lubrificação e ajustes conforme um cronograma predeterminado.

Manutenção Preventiva Baseada em Condições

Como o nome sugere, a ideia desta manutenção é atuar preventivamente, ajudando a identificar problemas antes que eles afetem a operação. Neste caso, é realizada com base em indicadores de condições reais do equipamento, como vibração, temperatura e pressão.

Manutenção Preditiva

Baseia-se na monitorização contínua do equipamento usando sensores e técnicas de análise de dados para prever quando uma falha pode ocorrer. A manutenção preditiva permite a intervenção antes que ocorra uma quebra, minimizando o tempo de inatividade.

Manutenção Proativa

Na manutenção proativa temos uma abordagem mais avançada que visa identificar e corrigir problemas subjacentes que podem causar falhas futuras. Envolve a análise de dados e a melhoria contínua para evitar problemas recorrentes.

Manutenção Corretiva

A manutenção corretiva ocorre após a falha de um equipamento. Essa correção (ou reparo) é uma resposta à quebra ou mau funcionamento e envolve reparos para restaurar o equipamento à operação normal.

Manutenção Programada

Consiste na realização de manutenção em intervalos regulares, com base em estimativas de vida útil de componentes e histórico de manutenção. Podemos dizer que a manutenção programada ajuda a evitar falhas imprevistas.

Manutenção Autônoma

Envolve capacitar os operadores para realizar tarefas de manutenção simples, como limpeza, lubrificação e inspeções de rotina. Um dos principais objetivos da manutenção autônoma é ajudar a manter o equipamento em boas condições e a identificar problemas precocemente.

Manutenção de Substituição

À medida que os equipamentos envelhecem e se tornam obsoletos, pode ser necessário substituí-los por equipamentos mais modernos e eficientes. Para esta tarefa temos a manutenção de substituição.

Manutenção de Rotina

Na manutenção de rotina temos as atividades regulares, como limpeza, inspeção visual e lubrificação, para manter os equipamentos em boas condições de funcionamento. De certo modo a manutenção de rotina funciona como um tipo de monitoramento dos equipamentos.

Manutenção de Emergência

Quando ocorre uma falha inesperada, pode ser necessário realizar uma manutenção de emergência para restaurar o equipamento à operação o mais rápido possível.

Muitas empresas implementam uma combinação de várias dessas estratégias para garantir a confiabilidade e a eficiência de seus equipamentos industriais. Além disso, o uso de tecnologia avançada, como sistemas de monitoramento por sensores e análise de dados, está se tornando cada vez mais comum para melhorar a eficácia da manutenção industrial.

Benefícios de Realizar Manutenções em Equipamentos Industriais

A realização de manutenções em equipamentos industriais oferece uma série de benefícios significativos para as empresas e as operações industriais. Confira algumas das principais vantagens de realizar manutenções em equipamentos industriais.

Prolongamento da Vida Útil: manter os equipamentos em boas condições pode prolongar sua vida útil, adiando a necessidade de substituição e economizando dinheiro a longo prazo.

Aumento da Confiabilidade: a manutenção regular ajuda a evitar falhas inesperadas e reduz a probabilidade de paradas não programadas na produção, o que aumenta a confiabilidade dos equipamentos.

Redução de Custos de Reparo: a manutenção preventiva e preditiva ajuda a identificar problemas antes que se tornem graves, economizando em custos de reparo significativos.

Melhoria da Qualidade do Produto: equipamentos em boas condições contribuem para a produção de produtos de melhor qualidade, reduzindo o desperdício e os produtos defeituosos.

Aumento da Eficiência Operacional: equipamentos bem mantidos funcionam de maneira mais eficiente, o que pode resultar em economia de energia e matéria-prima, aumentando a produtividade.

Redução de Tempo de Inatividade: a manutenção preditiva ajuda a identificar problemas potenciais antes que causem uma falha completa, reduzindo o tempo de inatividade não planejado.

Cumprimento de Regulamentações: manter os equipamentos em conformidade com as regulamentações de segurança e ambientais é essencial para evitar multas e penalidades legais.

Segurança no Local de Trabalho: a manutenção adequada pode identificar e corrigir problemas de segurança, reduzindo o risco de acidentes no local de trabalho.

Maior Disponibilidade de Produção: a manutenção preventiva ajuda a garantir que os equipamentos estejam disponíveis quando necessário, maximizando a disponibilidade da produção.

Melhoria na Satisfação do Cliente: equipamentos confiáveis e processos eficientes tendem a resultar em entregas mais pontuais e satisfação do cliente.

Redução do Impacto Ambiental: equipamentos bem mantidos geralmente consomem menos recursos e têm menos impacto ambiental do que aqueles que não são adequadamente mantidos.

Melhoria na Gestão de Ativos: a manutenção regular permite um melhor acompanhamento e gestão dos ativos da empresa, facilitando o planejamento de substituições e atualizações.

Aumento da Rentabilidade: no geral, a manutenção adequada dos equipamentos industriais contribui para o aumento da rentabilidade, por meio da redução de custos e do aumento da produção.

A realização de manutenções em equipamentos industriais é essencial para garantir a operação eficiente, segura e econômica de instalações industriais. Esta prática não apenas protege o investimento em ativos industriais, mas também pode proporcionar uma vantagem competitiva significativa no mercado.

Como São Feitas as Manutenções em Equipamentos Industriais

As manutenções em equipamentos industriais são realizadas por meio de processos bem definidos e geralmente seguem um conjunto de etapas específicas. O objetivo é garantir que os equipamentos operem de maneira confiável e eficiente.

Confira as principais etapas envolvidas no processo de manutenção de equipamentos industriais, incluindo as atividades realizadas em cada uma.

Planejamento da Manutenção

- Identificação dos equipamentos a serem mantidos.

- Estabelecimento de um cronograma de manutenção com base em critérios como tempo de operação, recomendações do fabricante e histórico de manutenção.

- Alocação de recursos humanos, materiais e ferramentas necessárias para a manutenção.

Inspeção e Diagnóstico

- Realização de inspeções visuais e, quando necessário, inspeções mais detalhadas usando equipamentos de teste e medição.

- Coleta de dados sobre o estado dos equipamentos e identificação de quaisquer problemas ou desgaste.

Manutenção Preventiva

- Substituição de peças desgastadas de acordo com o cronograma estabelecido.

- Lubrificação de componentes móveis.

- Ajustes e calibrações para garantir o funcionamento correto.

Manutenção Preditiva

- Uso de sensores e monitoramento contínuo para coletar dados em tempo real sobre o desempenho dos equipamentos.

- Análise de dados para identificar tendências e padrões que possam indicar problemas iminentes.

- Tomada de decisões com base nos dados coletados, como programação de intervenções de manutenção.

Manutenção Corretiva

- Identificação e correção de problemas que causaram uma falha no equipamento.

- Substituição de peças danificadas ou defeituosas.

- Restauração do equipamento à operação normal.

Documentação e Registro

- Manutenção de registros detalhados de todas as atividades de manutenção, incluindo datas, intervenções realizadas, peças substituídas e resultados de inspeções.

- Esses registros são importantes para análises futuras e para garantir a conformidade com regulamentações.

Treinamento e Capacitação

- É preciso investir em treinamentos adequados aos operadores e técnicos de manutenção para garantir que eles saibam como realizar as tarefas de manutenção com segurança e eficiência.

Melhoria Contínua

- Análise dos dados de manutenção para identificar áreas de melhoria no processo.

- Atualização do plano de manutenção com base nas lições aprendidas e nas mudanças nas condições operacionais.

Gestão de Ativos

- Monitoramento do ciclo de vida dos equipamentos e planejamento de substituições quando necessário.

- Avaliação do desempenho dos equipamentos e custo total de propriedade.

Segurança

- Garantir que todas as atividades de manutenção sejam realizadas de acordo com os protocolos de segurança estabelecidos.

- Uso de EPIs (Equipamentos de Proteção Individual) quando necessário.

- Orçamento e Custos.

- Acompanhamento dos custos de manutenção para garantir que estejam dentro do orçamento estabelecido.

A execução de manutenções em equipamentos industriais pode variar dependendo do tipo de equipamento, da indústria e dos recursos disponíveis.

Vale mencionar que os avanços tecnológicos da indústria 4.0, como a Internet das Coisas (IoT) e a análise de dados, estão desempenhando um papel cada vez mais importante na modernização dos processos de manutenção, permitindo a manutenção preditiva mais precisa e eficiente.

E então, o que achou das informações sobre os tipos de manutenções realizadas em equipamentos industriais? Se quiser, você pode deixar um comentário; e sempre lembrando que ao precisar de algum tipo de manutenção em seus equipamentos você pode contar com a Kalenborn do Brasil, especialista em soluções contra desgastes.