As paradas de manutenção desempenham um papel crucial na gestão eficiente de instalações industriais, contribuindo para a confiabilidade, segurança e sustentabilidade a longo prazo das operações. E justamente por conta de sua importância que vamos abordar esse tópico nesta publicação. Confira para entender melhor e saber como a sua indústria pode tirar proveito desta prática.

O Que São Paradas de Manutenção?

Paradas de manutenção referem-se a períodos programados em que uma instalação industrial, como uma fábrica ou planta de produção, interrompe suas operações normais para realizar atividades de manutenção, reparo e inspeção.

Essas paradas são estrategicamente planejadas para garantir a eficiência contínua, a segurança e a confiabilidade das instalações, além de prolongar a vida útil dos equipamentos.

Durante uma parada de manutenção, as equipes de manutenção têm a oportunidade de realizar inspeções detalhadas, substituir peças desgastadas, realizar atualizações de equipamentos e implementar melhorias para otimizar o desempenho operacional.

Essas paradas são essenciais para evitar falhas inesperadas, minimizar o desgaste dos equipamentos e assegurar a conformidade com os padrões de segurança e regulamentações ambientais.

O planejamento cuidadoso e a execução eficiente das paradas de manutenção são fundamentais para garantir a integridade e a eficiência a longo prazo das instalações industriais.

Benefícios Das Paradas de Manutenção

As paradas de manutenção proporcionam uma série de benefícios importantes para as instalações industriais.

Prevenção de Falhas

As paradas de manutenção programadas permitem a identificação e correção de problemas potenciais antes que evoluam para falhas catastróficas. Desta forma, ajudam a evitar paralisações não planejadas e reduzem o risco de danos significativos aos equipamentos.

Prolongamento da Vida Útil

A realização de manutenção preventiva durante as paradas permite a substituição de peças desgastadas ou obsoletas, contribuindo para a extensão da vida útil dos equipamentos. Isso, por sua vez, reduz os custos a longo prazo associados à substituição completa de equipamentos.

Melhoria do Desempenho

Durante as paradas de manutenção, é possível implementar atualizações, modificações e melhorias nos equipamentos para otimizar seu desempenho. Isso pode resultar em maior eficiência operacional, aumento da capacidade de produção e redução do consumo de energia.

Conformidade Regulatória

As paradas de manutenção oferecem a oportunidade de realizar verificações e ajustes necessários para garantir a conformidade contínua com regulamentações ambientais, de segurança e outras normas industriais.

Segurança Aprimorada

A manutenção regular durante as paradas permite a inspeção detalhada de equipamentos e sistemas, contribuindo para a identificação e correção de potenciais riscos de segurança; o que promove um ambiente de trabalho mais seguro para os operadores e funcionários.

Redução de Custos Operacionais

Embora as paradas de manutenção envolvam custos diretos, como mão de obra e materiais, os benefícios a longo prazo incluem a redução de custos associados a paradas não programadas, reparos emergenciais e substituições de equipamentos.

Programação e Planejamento

Planejar as paradas de manutenção permite que as operações continuem de forma mais eficiente, pois as interrupções são programadas em momentos estratégicos, minimizando o impacto nas metas de produção.

Como Organizar Paradas de Manutenção

Organizar paradas de manutenção de forma eficiente requer um planejamento cuidadoso e a implementação das chamadas melhores práticas. Confira algumas diretrizes que podem ajudar na organização bem-sucedida desses eventos.

Planejamento Antecipado

Inicie o planejamento da parada com bastante antecedência, permitindo tempo suficiente para avaliação de riscos, elaboração de escopo e programação de atividades.

Definição de Escopo

Estabeleça claramente o escopo da parada de manutenção, identificando as atividades específicas que serão realizadas. Com isso consegue evitar trabalhos desnecessários e garante que todas as tarefas críticas sejam abordadas.

Priorização de Atividades

Priorize as atividades de manutenção com base na criticidade dos equipamentos, tempo necessário para conclusão e impacto nas operações; pois conseguirá otimizar o uso do tempo durante a parada.

Alocação Adequada de Recursos

Garanta que haja recursos humanos, materiais e financeiros adequados disponíveis para a execução das atividades planejadas. Considere a contratação de equipes externas se necessário.

Comunicação Eficaz

Mantenha uma comunicação clara e aberta com todas as partes interessadas, incluindo operadores, equipes de manutenção, gerência e outros envolvidos. Informe sobre o cronograma, escopo e expectativas.

Inventário de Peças e Materiais

Faça um inventário detalhado das peças de reposição e materiais necessários. Certifique-se de que tudo esteja disponível antes do início da parada para evitar atrasos.

Análise de Riscos

Realize uma análise de riscos abrangente para identificar potenciais problemas que podem surgir durante a parada. Desenvolva planos de contingência para lidar com situações inesperadas.

Treinamento da Equipe

Certifique-se de que a equipe de manutenção esteja devidamente treinada e familiarizada com os procedimentos a serem realizados durante a parada. Isso contribui para a eficiência e segurança das operações.

Se envolver subcontratados, gerencie-os de perto e estabeleça expectativas claras; para que estejam alinhados com os objetivos da parada de manutenção.

Registro e Documentação

Mantenha registros detalhados de todas as atividades realizadas durante a parada, incluindo inspeções, reparos e substituições. Essa documentação é valiosa para avaliações futuras e auditorias.

Avaliação Pós-Parada

Após a conclusão da parada, realize uma avaliação pós-parada para identificar lições aprendidas, áreas de melhoria e oportunidades para otimizar processos nas paradas futuras.

Ao seguir essas melhores práticas, as organizações podem maximizar a eficiência das paradas de manutenção, minimizando o tempo de inatividade não planejado e garantindo a confiabilidade contínua das instalações industriais.

Como Reduzir Paradas de Manutenção

Para reduzir as paradas de manutenção, é crucial adotar uma abordagem proativa e estratégica. Em primeiro lugar, implemente práticas de manutenção preventiva, identificando e corrigindo problemas antes que se tornem críticos.

Utilize tecnologias de monitoramento contínuo para detectar sinais precoces de desgaste ou falhas, permitindo intervenções oportunas. Além disso, invista em treinamento e capacitação da equipe de manutenção para aumentar a eficiência na execução de tarefas durante as paradas.

Otimize o planejamento e a programação, priorizando atividades críticas e utilizando ferramentas de gestão de projetos para coordenar efetivamente os recursos. Mantenha um inventário atualizado de peças de reposição e materiais para evitar atrasos devido à falta de recursos.

Promova uma cultura de segurança e conformidade, reduzindo o risco de acidentes e garantindo que as atividades de manutenção estejam alinhadas com padrões regulatórios.

Avalie regularmente o desempenho das paradas de manutenção, aprendendo com cada evento para aprimorar os processos e reduzir ainda mais o tempo de inatividade não planejado.

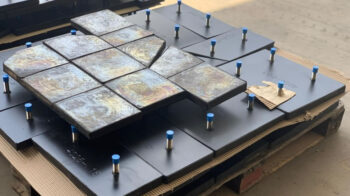

Depois de entender melhor sobre as paradas de manutenção, como acredita que pode aplicar na sua indústria? Sempre lembrando que somos especialistas em soluções contra desgastes e podemos auxiliar a sua empresa em qualquer projeto para reduzir manutenções e prolongar a vida útil de seus equipamentos.